- Autor Curtis Blomfield [email protected].

- Public 2023-12-16 21:02.

- Viimati modifitseeritud 2025-01-24 08:53.

Kapillaarsete defektide tuvastamine on meetod, mis põhineb teatud vedelate komponentide tungimisel kapillaarrõhu mõjul toote pinnadefekti. Selle tulemusena suureneb defektsete alade valguse ja värvi kontrastsus võrreldes kahjustamata alaga.

Selle protseduuri näidustused

Kapillaaride defektide tuvastamine (st kapillaaride kontroll) on loodud palja silmaga nähtamatud või vaevumärgatavate läbi- ja pinnadefektide tuvastamiseks ja kontrollimiseks. Me räägime pragudest, pooridest, läbitungimise puudumisest, kristallidevahelisest korrosioonist, kestadest, fistulidest ja nii edasi.

Selle protseduuri meetodid

Enamikus olukordades peavad tehnilised nõuded tuvastama nii väikseid defekte, mida on visuaalse kontrolli käigus palja silmaga peaaegu võimatu märgata. Optilise mõõteseadme kasutamine, näiteksluup või mikroskoop, ei võimalda tuvastada pinnadefekti, mis on tingitud ebapiisavast pildi kontrastist metallide taustal ja väikesest vaateväljast suure suurenduse korral. Sellistel juhtudel kasutatakse kapillaaride kontrollimise tehnikat.

Kapillaarsete defektide tuvastamise kontrollproovi uurimise osana võivad indikaatorvedelikud tungida kontrollobjektide materjali läbivate ja pinnakatkestuste õõnsustesse. Ja moodustunud indikaatorjäljed registreeritakse visuaalselt või anduri abil. Kapillaartehnika juhtimine toimub vastav alt GOST-ile “Kapillaarsed tehnikad. Üldnõuded.”

Kaviteedi olemasolu on eeltingimus

Vajalik tingimus materjali katkestusdefektide tuvastamiseks kapillaartehnika abil on õõnsuse olemasolu, mis ei sisalda saasteaineid ja muid aineid, millel on juurdepääs levimissügavusele ja objektide pinnale, mis ületavad oluliselt üldist avaust. laius.

Kapillaarsete defektide tuvastamise meetodid jagunevad põhilisteks, mis kasutavad kapillaarnähtusi, ja kombineeritud, mis põhinevad kahe või enama füüsikaliselt erineva mittepurustava testimismeetodi kombinatsioonil. Üks neist meetoditest on kapillaaride kontroll (või teisisõnu kapillaaride vigade tuvastamine).

Sihtkoht

Kapillaaride defektide tuvastamine (st kapillaaride juhtimine) on ette nähtud objektidel nähtamatute või palja silmaga halvasti nähtavate läbi- ja pinnadefektide tuvastamiseks.kontroll. See meetod võimaldab teil määrata nende asukoha, ulatuse ja orientatsiooni pinnal.

Mittepurustavate katsete kapillaarmeetodid põhinevad indikaatorvedeliku kapillaarsel tungimisel pinnaõõnsusse ja läbi objekti materjali. Selle tehnika rakendamise osana registreeritakse moodustunud indikaatorjäljed visuaalselt või anduri abil.

Juhtimisreeglid

Kapillaarset testimise tehnikat kasutatakse mis tahes suuruse ja kujuga objektide juhtimiseks, mis on valmistatud värvilistest ja mustadest metallidest, legeerterasest, malmist, metallkattega, plastist jne. Selliseid materjale nagu klaas ja keraamika saab kasutada ka energeetika, raketitehnoloogia, lennunduse ja laevaehituse valdkonnas. See meetod on muu hulgas rakendatav ka tuumareaktorite ehitamisel, keemiatööstuses, metallurgia, autotööstuse, elektrotehnika, masinaehituse, valukoja, stantsimise, mõõteriistade ja muudes tööstusharudes. Mõne toote ja materjali puhul on see tehnika ainus viis määrata osa või paigalduse sobivus tööks.

Kapillaarsete defektide tuvastamist kasutatakse ka ferromagnetilisest materjalist valmistatud objektide mittepurustavateks katseteks, kui nende magnetilised omadused, kuju, tüüp ja defekti asukoht ei võimalda saavutada GOST-i nõutud tundlikkust magneti abil. osakeste meetod ja magnetosakeste testimise tehnoloogia.

OlulineDefektide, nagu materjali katkestused kapillaarmeetoditega tuvastamise tingimuseks on igasugustest saasteainetest ja muudest esemete pinnale ligipääsetavatest ainetest vabade õõnsuste olemasolu ning lisaks levimissügavus, mis ületab oluliselt nende ava laius. Kapillaarjuhtimist kasutatakse ka lekete tuvastamisel koos teiste meetoditega ja objektide jälgimisel töö ajal.

Mida tähendab keevisõmbluste kapillaarvigade tuvastamine? Seda arutatakse hiljem.

Keevisõmblused

See vigade tuvastamise meetod on olnud inimkonnale teada juba väga pikka aega. Võime kindl alt väita, et isegi keskajal kasutasid käsitöölised seda erinevatel toodetel palja silmaga nähtamatute pinnapragude tuvastamiseks. See sobib ka keevisõmbluste kontrollimiseks.

Värvivigade tuvastamiseks kapillaarmeetodil kastetakse ettevalmistatud osa spetsiaalsesse värvilahusesse, mida sageli nimetatakse penetrandiks. Selles lahuses hoitakse osa viis kuni kümme minutit ja pestakse seejärel külmas vees. Pesemise lõppedes kantakse kontrollitavale pinnale õhuke kiht valget värvi, see võib olla ka savi. Kuivatamisel lahus imendub ja osa värvitakse. Defekti piirkonda ilmub selgelt nähtav muster.

Selle tehnika eelised

Selline meetod keevisõmbluste defektide tuvastamiseks on muutunud üsna lai alt levinud, sestsellel on mitmeid olulisi eeliseid. Pole vaja keerulisi seadmeid. Kõik vajalikud materjalid on tavaliselt üsna odavad ja neid saab osta tavalisest riistvarapoest.

Eksam ei võta tavaliselt liiga kaua aega. Seega tähendab see, et sellist tehnoloogiat saab kasutada isegi masstootmises. Ei ole üldse oluline, millest kapillaarvigade tuvastamise proov on valmistatud. See võib olla näiteks malm või teras koos värviliste ja värviliste metallide sulamitega, mitmesuguse plastiga ja isegi keraamikaga.

See meetod on üsna täpne, kuna võimaldab tuvastada ühe mikroni suuruseid pragusid. Värvivigade tuvastamise protsess on üsna lihtne ja isegi tavaline inimene, kellel pole erilisi oskusi, saab sellega hakkama. Loomulikult on mitmesuguseid puudusi, mis piiravad selliste keevisõmbluste kvaliteedikontrolli meetodite kasutamist. Tasub teada, et võib esineda suutmatus tuvastada varjatud defekti ja pragusid, mis pinnale ei tule. See on oluline olukordades, kus üldised tugevusnõuded on eriti kõrged.

Vahetult enne kontrolli alustamist tuleb osad mustusest ja rasvast põhjalikult puhastada. Just selles etapis võivad tekkida kõige tõsisemad probleemid. Need tuleb aga lahendada, sest vastasel juhul võib saadud tulemuse täpsus olla suure kahtluse all. Arvestades, et mahukaskeevitatud konstruktsiooni elemente, nagu gaasitoru või hoone karkass, ei saa panna penetrandiga mahutisse, ehituse ajal on värvivigade tuvastamine äärmiselt piiratud.

Defektide garanteeritud tuvastamiseks ei piisa kahjuks kapillaarvigade tuvastamise kontrollproovi lühiajalisest sukeldamisest lahusesse. Soovituste kohaselt peaks sellise suplemise periood olema umbes kolmkümmend minutit ja seetõttu soovitatakse lihtsat tehnikat kasutada ainult selektiivseks kontrolliks.

Kapillaarsete vigade tuvastamise arendaja

Juhtimisprotsessid algavad pärast arendaja lõpetamist ja kestavad umbes kolmkümmend minutit. Värviküllastuse olemasolu näitab defekti suurust. Mida väiksem on värvikontsentratsioon, seda väiksem on defektse ala suurus. Küllastunud gamma võib ilmneda peamiselt sügavates pragudes. Pärast kontrolli lõpetamist tuleb ilmuti kindlasti eemaldada veega või spetsiaalse puhastusvahendiga.

Tuntuva aine mõju tõttu saavutatakse täielik tungimine defektide kõige raskemini ligipääsetavatesse piirkondadesse. Ja toote pinnale kantud arendaja tagab defekti sisemises õõnsuses asuva värvaine põhjaliku lahustumise. See protsess võimaldab teil täielikult mõista, kus defektsed alad täpselt asuvad. Sellel taustal ilmub lineaarne värvijälg, mis näitab sihikindl alt pragu, kriimustust või poore.

MisKas kapillaarvigade tuvastamiseks kasutatakse materjale?

Materjalid: läbitungiv

Vigade tuvastamise protsessis kasutatakse penetranti. See on materjal, millel on veatu kapillaarefekt, millel on võime tungida toote katkendlikesse osadesse ja lisaks on sellel omadus leida vajalikke defekte. Selle koostises sisalduv läbitungiv sisaldab aineid, millel on värvaineid või luminestseeruvaid lisaaineid. Sellised komponendid on suurepärane abilüli igasuguste pragude ja defektsete piirkondade tuvastamisel.

Komplekt kapillaarvigade tuvastamiseks

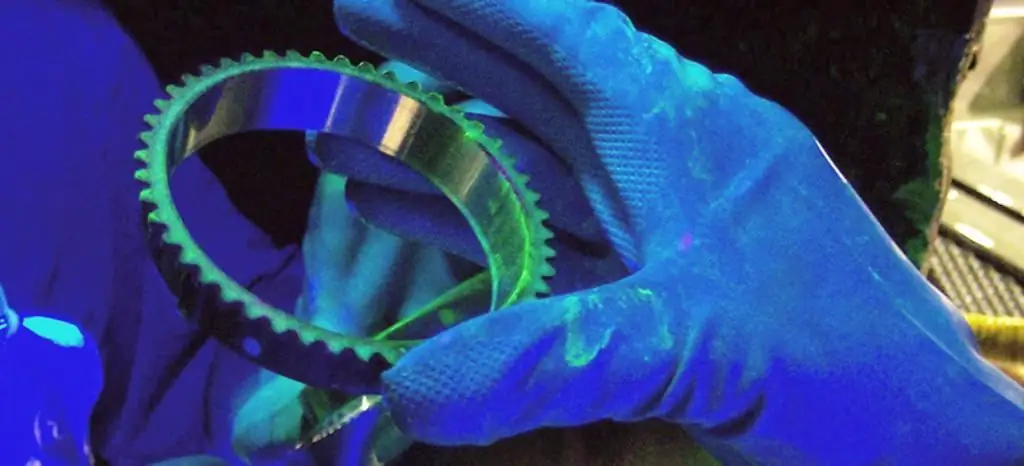

Tooted, mis on vajalikud värvivigade tuvastamiseks, on ennekõike Ziglo kaubamärgi luminestseeruvad materjalid. Kapillaaride kontrollimiseks vajalikke komplekte nimetatakse Magnafluxiks, Sherwiniks ja Hellingiks. Pihustuspüstoleid kasutatakse ka koos hüdropneumaatiliste püstolite, ultraviolettvalgustusseadmete, testpaneelide ja värvivigade tuvastamiseks kasutatavate juhtmaterjalidega.

Kasulikud näpunäited

Värvi värv ei ole tavaliselt liiga oluline. Peaasi, et see erineb kontrastist. Praegune GOST standardib selgelt valgustuse astme vigade tuvastamise raames. Samuti on lubatud kasutada luminestsentsvärve ning esiletõstmiseks on soovitatav kasutada mitteläbipaistva helkuriga valgusallikat. ATMõnes olukorras kuumutatakse osa selgema pildi saamiseks.

Muidugi ei ole kõigil inimestel nägemine, mis võimaldab näha isegi mõne mikroni paksuseid eredaid jooni. Ja sellega seoses on standarditega töötamisel lubatud kasutada suurendusklaasi ja isegi mikroskoopi. Samuti tuleb lisada, et värvivigade tuvastamise meetodi abil ei saa mitte ainult kontrollida keevisõmbluse kvaliteeti, vaid ka hõlps alt tuvastada üksteisega tihed alt ühendatud osade liitekohti. See võib olla äärmiselt oluline olukordades, kus peate proovima lahti võtta seadmeid, mis erinevad võõra disaini poolest.